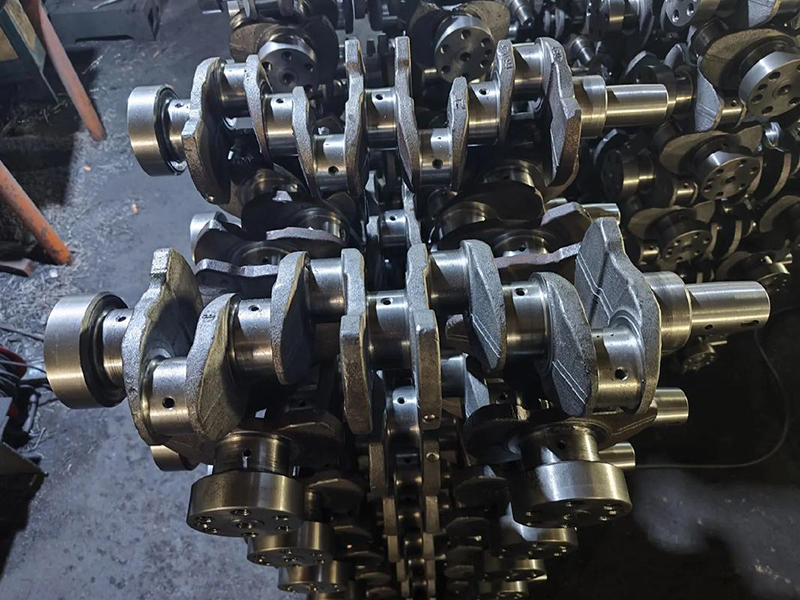

Обработка коленчатого вала двигателя

| Название продукта: | Обработка коленчатого вала двигателя |

| Ключевые слова: | Коленчатый вал двигателя, ковка коленчатого вала двигателя, токарная обработка коленчатого вала двигателя |

| Промышленность: | Транспорт - автомобильная промышленность |

| Ремесла: | ковка - Штамповка |

| Материал: | легированная сталь |

Производители перерабатывающей промышленности

- Есть производители 41 , которые предлагают похожую продукцию

- Есть производители 151 , которые предоставляют эту технологию обработки

- Есть производители 62 , которые предоставляют эту услугу по обработке материалов

- Есть производители 131 , которые предоставляют услуги по обработке в этой отрасли

Подробная информация о продукте

Обработка коленчатого вала двигателя обычно представляет собой полную цепочку технологических процессов: ковка → механическая обработка → термическая обработка → финишная обработка → контроль. Каждый этап дополняет другие, обеспечивая прочность, износостойкость и срок службы.

1. Ковка: для формирования заготовки коленчатого вала используется объемная или открытая штамповка, что повышает ее структурную плотность и механические свойства.

2. Точение: для удаления излишков материала используется черновая токарная обработка, а коренные шейки, шейки шатуна и торцы обтачиваются для обеспечения размеров, близких к проектным.

3. Фрезерование: механическая обработка коленчатого вала и балансировочных грузиков, а также финишная обработка сложных криволинейных поверхностей.

4. Термическая обработка: для повышения поверхностной твердости и усталостной прочности используются такие процессы, как закалка с отпуском, высокочастотная или индукционная закалка, а также локальное азотирование.

5. Шлифование: Тонкое шлифование коренных и шатунных шеек для достижения высокой точности размеров, геометрии и шероховатости.

6. Полирование/суперфиниширование: Полирование или прокатка используются для упрочнения поверхности шеек, снижения шероховатости и повышения износостойкости.

7. Динамическая балансировка

Дистанционная балансировочная машина используется для проверки и устранения дисбаланса, что обеспечивает стабильное вращение коленчатого вала.

8. Дефектоскопия

Для устранения внутренних трещин и дефектов используется магнитопорошковая или ультразвуковая дефектоскопия.

1. Ковка: для формирования заготовки коленчатого вала используется объемная или открытая штамповка, что повышает ее структурную плотность и механические свойства.

2. Точение: для удаления излишков материала используется черновая токарная обработка, а коренные шейки, шейки шатуна и торцы обтачиваются для обеспечения размеров, близких к проектным.

3. Фрезерование: механическая обработка коленчатого вала и балансировочных грузиков, а также финишная обработка сложных криволинейных поверхностей.

4. Термическая обработка: для повышения поверхностной твердости и усталостной прочности используются такие процессы, как закалка с отпуском, высокочастотная или индукционная закалка, а также локальное азотирование.

5. Шлифование: Тонкое шлифование коренных и шатунных шеек для достижения высокой точности размеров, геометрии и шероховатости.

6. Полирование/суперфиниширование: Полирование или прокатка используются для упрочнения поверхности шеек, снижения шероховатости и повышения износостойкости.

7. Динамическая балансировка

Дистанционная балансировочная машина используется для проверки и устранения дисбаланса, что обеспечивает стабильное вращение коленчатого вала.

8. Дефектоскопия

Для устранения внутренних трещин и дефектов используется магнитопорошковая или ультразвуковая дефектоскопия.

Предыдущая статья : Процесс ковки коленчатого вала

Похожие продукты

Еще

Анализ технологии механической обработки стальных анкерных плит

- Ремесла : механическая обработка - Фрезерование или фрезерование на станке с ЧПУ

- Материал : углеродистая сталь

Прецизионная обработка U-образных стальных профилей для строительных конструкций

- Ремесла : штамповка - Обычное тиснение

- Материал : Алюминий

Какие технологические процессы используются при изготовлении корпусов осевых вентиляторов?

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Индивидуальное изготовление сварных H-образных балок S355JR для строительных проектов

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Токарно-фрезерная обработка толстостенных фланцев и дефектоскопия

- Ремесла : механическая обработка - Токарная и фрезерная обработка

- Материал : легированная сталь

Калибраторы для буровых установок в нефтедобыче

- Ремесла : механическая обработка - Пятиосевая обработка

- Материал : легированная сталь

Броня конусной дробилки

- Ремесла : -

- Материал :

Инновационная технология скашивания: преодоление узкого места технологии рассеивания тепла высокой плотности

- Ремесла : Обработка поверхности - другой

- Материал : легированная сталь

Больше продуктов

Еще

Анализ технологии механической обработки стальных анкерных плит

- Ремесла : механическая обработка - Фрезерование или фрезерование на станке с ЧПУ

- Материал : углеродистая сталь

Прецизионная обработка U-образных стальных профилей для строительных конструкций

- Ремесла : штамповка - Обычное тиснение

- Материал : Алюминий

Какие технологические процессы используются при изготовлении корпусов осевых вентиляторов?

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Индивидуальное изготовление сварных H-образных балок S355JR для строительных проектов

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Токарно-фрезерная обработка толстостенных фланцев и дефектоскопия

- Ремесла : механическая обработка - Токарная и фрезерная обработка

- Материал : легированная сталь

Калибраторы для буровых установок в нефтедобыче

- Ремесла : механическая обработка - Пятиосевая обработка

- Материал : легированная сталь

Броня конусной дробилки

- Ремесла : -

- Материал :

Инновационная технология скашивания: преодоление узкого места технологии рассеивания тепла высокой плотности

- Ремесла : Обработка поверхности - другой

- Материал : легированная сталь