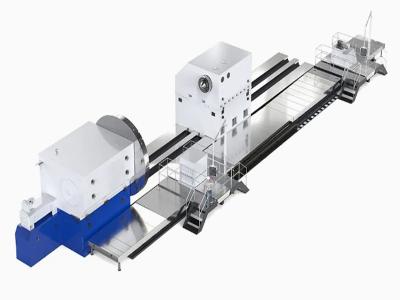

Технологический процесс изготовления станины токарного станка

| Название продукта: | Технологический процесс изготовления станины токарного станка |

| Ключевые слова: | Технологический процесс изготовления станины токарного станка, процесс литья станины токарного станка, черновая обработка станины токарного станка, обработка поверхности станины токарного станка |

| Промышленность: | Механические и электрические - Станкостроение, машиностроение и производство оборудования |

| Ремесла: | кастинг - другой |

| Материал: | Карбид |

Производители перерабатывающей промышленности

- Есть производители 59 , которые предлагают похожую продукцию

- Есть производители 149 , которые предоставляют эту технологию обработки

- Есть производители 113 , которые предоставляют эту услугу по обработке материалов

- Есть производители 137 , которые предоставляют услуги по обработке в этой отрасли

Подробная информация о продукте

Технологический процесс изготовления станины токарного станка включает в себя несколько этапов, направленных на обеспечение точности, прочности и стабильности станины для удовлетворения потребностей высокоточной обработки на токарном станке. Ниже представлено описание основных технологических процессов и ключевых технических моментов обработки станины токарного станка, составленное на основе имеющейся информации:

1. Выбор материала

- Используемые материалы: Станины токарных станков обычно изготавливаются из высокопрочного чугуна (например, HT250 или HT300), благодаря его хорошей виброустойчивости, жесткости и износостойкости. В некоторых высокоточных станках могут использоваться чугун с шаровидным графитом или сварные конструкции из стальных листов.

- Причины: Чугун обладает отличными литейными свойствами и способностью к гашению вибраций, что позволяет ему выдерживать силы резания и вибрации; стальные конструкции используются для облегчения веса или при особых конструктивных требованиях.

2. Литье (или сварка)

- Процесс литья:

- Проектирование пресс-формы: Изготовление прецизионных песчаных или металлических форм в соответствии с чертежами станины, обеспечивающих точность размеров и формы отливки.

- Плавление и заливка: Плавление чугуна с использованием индукционной печи средней частоты, контроль химического состава (например, содержания углерода и кремния), заливка должна производиться при равномерной температуре для предотвращения дефектов, таких как пористость и усадка.

- Охлаждение и очистка: После охлаждения отливки производится пескоструйная или дробеструйная очистка для удаления песка и окалины с поверхности.

- Процесс сварки (при использовании стальной конструкции):

- Использование высокопрочных стальных листов, разрезанных по форме, для сборки каркаса станины путем сварки.

- Необходима термообработка для снятия сварочных напряжений и обеспечения стабильности конструкции.

3. Черновая обработка

- Цель: Удаление припуска с поверхности отливки или сварной конструкции, предварительное формирование.

- Оборудование: Крупногабаритные портальные фрезерные станки, расточные станки или обрабатывающие центры с ЧПУ.

- Процесс:

- Обработка базовой поверхности: Определение базовой поверхности станины (например, нижней поверхности или поверхности направляющих) для обеспечения точности позиционирования при последующей обработке.

- Фрезерование: Черновое фрезерование основных плоскостей станины (например, поверхности установки направляющих, нижней поверхности) с оставлением припуска на обработку (обычно 2-5 мм).

- Сверление: Обработка монтажных отверстий, каналов для охлаждающей жидкости и других конструктивных элементов, обеспечение точности расположения отверстий.

4. Термическая обработка

- Старение:

- Естественное старение: Размещение отливки на несколько месяцев или год для снятия внутренних напряжений под воздействием окружающей среды, низкая стоимость, но длительный период.

- Искусственное старение: Снятие остаточных напряжений путем вибрационного старения или термического старения (нагрев до 500-600°C с последующим медленным охлаждением), повышение стабильности размеров.

- Цель: Уменьшение деформации при последующей обработке и эксплуатации, обеспечение долговременной стабильности станины.

5. Чистовая обработка

- Оборудование: Высокоточные портальные фрезерные станки с ЧПУ, шлифовальные станки или станки для шлифования направляющих.

- Процесс:

- Обработка поверхности направляющих: Поверхность направляющих станины токарного станка является ключевым элементом, требующим высокой прямолинейности и чистоты поверхности (Ra0.8-1.6). Обычно используется прецизионное фрезерование с последующим шлифованием или непосредственная обработка на станке для шлифования направляющих.

- Контроль плоскостности: Погрешность плоскостности поверхности направляющих должна контролироваться в пределах 0.01-0.02 мм/м.

- Чистовая обработка системы отверстий: Растачивание или развертывание отверстий для установки шпиндельной бабки, задней бабки и т.д., обеспечение соосности и точности расположения.

- Поверхностное упрочнение (опционально): Высокочастотная закалка поверхности направляющих или нанесение пластикового покрытия (например, ленты PTFE), повышение износостойкости и предотвращение заедания.

6. Обработка поверхности

- Полировка или покраска: Полировка или покраска нефункциональных поверхностей антикоррозийной краской для улучшения внешнего вида и коррозионной стойкости.

- Канавки для смазки направляющих: Обработка канавок для смазки или установка системы смазки для обеспечения длительной и плавной работы направляющих.

7. Контроль и калибровка

- Контрольное оборудование: Трехкоординатные измерительные машины, лазерные интерферометры, уровни и т.д.

- Содержание контроля:

- Геометрическая точность: Проверка параллельности, плоскостности и прямолинейности поверхности направляющих.

- Точность позиционирования: Проверка допусков на расположение и соосность системы отверстий.

- Качество поверхности: Измерение шероховатости и твердости поверхности.

- Калибровка: При обнаружении отклонений используется шабрение (ручное или механическое) для незначительной корректировки поверхности направляющих, обеспечивая точность.

8. Сборка и отладка

- Сборка: Установка шпиндельной бабки, задней бабки, суппорта и других компонентов на станину, регулировка точности сопряжения компонентов.

- Отладка: Проведение пробного запуска, проверка вибрации, шума и точности обработки станины, при необходимости тонкая настройка направляющих или повторное шабрение.

Ключевые технические моменты

- Выбор параметров резания: В зависимости от материала и этапа обработки, рациональный выбор скорости резания, подачи и глубины резания, чтобы избежать чрезмерного износа инструмента или деформации заготовки.

- Контроль точности: Точность обработки поверхности направляющих напрямую влияет на производительность токарного станка, необходимо строго контролировать плоскостность и прямолинейность.

- Снятие напряжений: Термическая обработка после литья или сварки является важным этапом для предотвращения деформации при длительном использовании.

- Выбор оборудования: Для обработки крупногабаритных станин необходимо использовать станки с ЧПУ с большим ходом (например, портальные фрезерные станки) для обеспечения эффективности и точности обработки.

Предыдущая статья : Основные моменты при установке центраторов

Следующая статья : Вращающийся управляемый центратор

Похожие продукты

Еще

Какие технологические процессы используются при изготовлении корпусов осевых вентиляторов?

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Анализ технологии механической обработки стальных анкерных плит

- Ремесла : механическая обработка - Фрезерование или фрезерование на станке с ЧПУ

- Материал : углеродистая сталь

Токарно-фрезерная обработка толстостенных фланцев и дефектоскопия

- Ремесла : механическая обработка - Токарная и фрезерная обработка

- Материал : легированная сталь

Индивидуальное изготовление сварных H-образных балок S355JR для строительных проектов

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Прецизионная обработка U-образных стальных профилей для строительных конструкций

- Ремесла : штамповка - Обычное тиснение

- Материал : Алюминий

Калибраторы для буровых установок в нефтедобыче

- Ремесла : механическая обработка - Пятиосевая обработка

- Материал : легированная сталь

Броня конусной дробилки

- Ремесла : -

- Материал :

Инновационная технология скашивания: преодоление узкого места технологии рассеивания тепла высокой плотности

- Ремесла : Обработка поверхности - другой

- Материал : легированная сталь

Больше продуктов

Еще

Какие технологические процессы используются при изготовлении корпусов осевых вентиляторов?

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Анализ технологии механической обработки стальных анкерных плит

- Ремесла : механическая обработка - Фрезерование или фрезерование на станке с ЧПУ

- Материал : углеродистая сталь

Токарно-фрезерная обработка толстостенных фланцев и дефектоскопия

- Ремесла : механическая обработка - Токарная и фрезерная обработка

- Материал : легированная сталь

Индивидуальное изготовление сварных H-образных балок S355JR для строительных проектов

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Прецизионная обработка U-образных стальных профилей для строительных конструкций

- Ремесла : штамповка - Обычное тиснение

- Материал : Алюминий

Калибраторы для буровых установок в нефтедобыче

- Ремесла : механическая обработка - Пятиосевая обработка

- Материал : легированная сталь

Броня конусной дробилки

- Ремесла : -

- Материал :

Инновационная технология скашивания: преодоление узкого места технологии рассеивания тепла высокой плотности

- Ремесла : Обработка поверхности - другой

- Материал : легированная сталь