Автомобильный противоударный брус

| Название продукта: | Автомобильный противоударный брус |

| Ключевые слова: | Автомобильный противоударный брус |

| Промышленность: | Транспорт - автомобильная промышленность |

| Ремесла: | штамповка - Обычное тиснение |

| Материал: | легированная сталь |

Производители перерабатывающей промышленности

- Есть производители 50 , которые предлагают похожую продукцию

- Есть производители 122 , которые предоставляют эту технологию обработки

- Есть производители 100 , которые предоставляют эту услугу по обработке материалов

- Есть производители 199 , которые предоставляют услуги по обработке в этой отрасли

Подробная информация о продукте

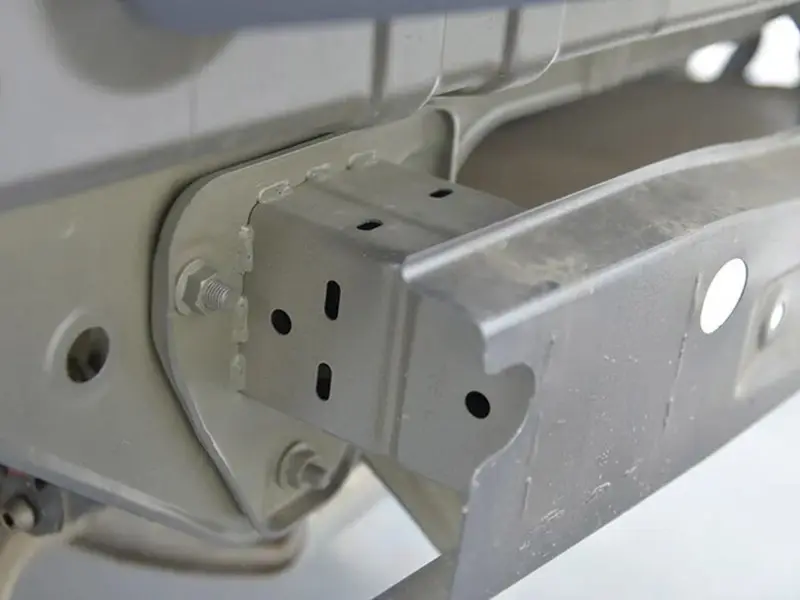

Автомобильный противоударный брус – это ключевой элемент безопасности, расположенный внутри переднего и заднего бамперов автомобиля. Он предназначен для поглощения энергии удара, защиты кузова и обеспечения безопасности пассажиров. Основные методы изготовления противоударных брусьев – штамповка, роликовая формовка или экструзия, в сочетании со сваркой или клепкой. Литье (например, литье в песчаные формы или литье под давлением) реже используется в производстве противоударных брусьев, поскольку для них важны легкость, высокая прочность и определенная геометрия, а штамповка или экструзия лучше соответствуют этим требованиям.

Процесс изготовления противоударного бруса

Процесс изготовления противоударного бруса включает в себя следующие основные этапы:

Выбор материала

- Высокопрочная сталь (HSS):

- Распространенные материалы:Борсодержащая сталь, двухфазная сталь (DP сталь, например, DP600, DP800) или усовершенствованная высокопрочная сталь (AHSS).

- Преимущества:Высокая прочность (предел прочности на разрыв 600-1500 МПа), умеренная стоимость, занимает около 70% рынка.

- Применение:Экономичные и среднеценовые модели, такие как Volkswagen, Toyota.

- Алюминиевый сплав:

- Распространенные материалы:Алюминиевые сплавы 6061 или 7075.

- Преимущества:Легкий вес (примерно на 30-40% легче стали), устойчивость к коррозии.

- Применение:Автомобили премиум-класса или электромобили, такие как Tesla, Audi.

- Композитные материалы (редко):

- Например, углеродное волокно (CFRP), используется в суперкарах или высококлассных тюнингованных автомобилях, чрезвычайно легкий, но дорогой.

- Толщина:Толщина стальных противоударных брусьев обычно составляет 1,5-3 мм, алюминиевых сплавов – 2-4 мм.

Проектирование и планирование

- Функциональные требования:

- Поглощение энергии удара (низкоскоростное столкновение <16 км/ч, высокоскоростное столкновение >40 км/ч).

- Взаимодействие с внешней оболочкой бампера и энергопоглощающим элементом (crash box) для распределения силы удара.

- Соответствие нормам, таким как китайский C-NCAP, европейский Euro NCAP или американский IIHS.

- CAD проектирование:

- Использование программного обеспечения (например, CATIA, SolidWorks) для проектирования 3D-моделей, оптимизации формы поперечного сечения (обычно U-образная, коробчатая или волнистая).

- Анализ методом конечных элементов (FEA) для моделирования характеристик при столкновении, обеспечения поглощения энергии и структурной жесткости.

- Облегчение веса:Уменьшение веса за счет оптимизации толщины материала и геометрии (стальной брус около 5-10 кг, алюминиевый брус около 3-6 кг).

Процесс формовки

- Штамповка (Stamping):

- Процесс:Стальной или алюминиевый лист помещается в штамповочную форму и с помощью гидравлического или механического пресса (давление 1000-5000 тонн) формируется в U-образную или коробчатую структуру.

- Преимущества:Высокая точность (±0,1 мм), подходит для массового производства.

- Применение:Наиболее распространенный процесс, составляет более 80% производства противоударных брусьев.

- Роликовая формовка (Roll Forming):

- Процесс:Стальная или алюминиевая лента постепенно формируется в определенное поперечное сечение с помощью непрерывных роликов.

- Преимущества:Подходит для длинных брусьев, высокая степень использования материала.

- Применение:Противоударные брусья для коммерческих автомобилей или грузовиков.

- Экструзия (Extrusion):

- Процесс:Алюминиевый сплав выдавливается через экструдер (2000-5000 тонн) для получения сложного поперечного сечения (например, полой структуры).

- Преимущества:Легкий вес, подходит для сложных геометрических форм.

- Применение:Автомобили премиум-класса или электромобили.

- Горячая формовка (Hot Forming):

- Процесс:Борсодержащая сталь нагревается до 900°C, затем штампуется, а после охлаждения приобретает сверхвысокую прочность.

- Преимущества:Высокая прочность, малый вес.

- Применение:Автомобили с высокими требованиями к безопасности, такие как Volvo, BMW.

Обработка и сборка

- Резка и отделка:

- Использование лазерной или плазменной резки для отделки краев, обеспечения точности размеров.

- Сверление или пробивка отверстий для установки болтов или энергопоглощающих элементов.

- Сварка/соединение:

- MIG/TIG сварка:Соединение противоударного бруса с энергопоглощающим элементом или рамой кузова.

- Клепка или болтовое соединение:Используется для алюминиевых брусьев, чтобы уменьшить термическую деформацию.

- Точечная сварка:Часто используется для стальных брусьев, высокая эффективность.

- Усиливающие элементы:Добавление стальных пластин или ребер в зонах высоких напряжений для повышения ударопрочности.

Обработка поверхности

- Гальванизация/горячее цинкование:Нанесение цинкового слоя (толщиной 10-20 мкм) на стальной противоударный брус для защиты от коррозии.

- Анодирование:Обработка поверхности алюминиевого бруса для повышения коррозионной стойкости и улучшения внешнего вида.

- Порошковое покрытие:Нанесение антикоррозийного покрытия на некоторые противоударные брусья, устойчивого к высоким температурам и химическому воздействию.

Предыдущая статья : Выпускной коллектор

Следующая статья : Автомобильная рессорная подвеска

Похожие продукты

Еще

Какие технологические процессы используются при изготовлении корпусов осевых вентиляторов?

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Анализ технологии механической обработки стальных анкерных плит

- Ремесла : механическая обработка - Фрезерование или фрезерование на станке с ЧПУ

- Материал : углеродистая сталь

Индивидуальное изготовление сварных H-образных балок S355JR для строительных проектов

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Прецизионная обработка U-образных стальных профилей для строительных конструкций

- Ремесла : штамповка - Обычное тиснение

- Материал : Алюминий

Токарно-фрезерная обработка толстостенных фланцев и дефектоскопия

- Ремесла : механическая обработка - Токарная и фрезерная обработка

- Материал : легированная сталь

Калибраторы для буровых установок в нефтедобыче

- Ремесла : механическая обработка - Пятиосевая обработка

- Материал : легированная сталь

Броня конусной дробилки

- Ремесла : -

- Материал :

Инновационная технология скашивания: преодоление узкого места технологии рассеивания тепла высокой плотности

- Ремесла : Обработка поверхности - другой

- Материал : легированная сталь

Больше продуктов

Еще

Какие технологические процессы используются при изготовлении корпусов осевых вентиляторов?

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Анализ технологии механической обработки стальных анкерных плит

- Ремесла : механическая обработка - Фрезерование или фрезерование на станке с ЧПУ

- Материал : углеродистая сталь

Индивидуальное изготовление сварных H-образных балок S355JR для строительных проектов

- Ремесла : листовой металл - сварка

- Материал : углеродистая сталь

Прецизионная обработка U-образных стальных профилей для строительных конструкций

- Ремесла : штамповка - Обычное тиснение

- Материал : Алюминий

Токарно-фрезерная обработка толстостенных фланцев и дефектоскопия

- Ремесла : механическая обработка - Токарная и фрезерная обработка

- Материал : легированная сталь

Калибраторы для буровых установок в нефтедобыче

- Ремесла : механическая обработка - Пятиосевая обработка

- Материал : легированная сталь

Броня конусной дробилки

- Ремесла : -

- Материал :

Инновационная технология скашивания: преодоление узкого места технологии рассеивания тепла высокой плотности

- Ремесла : Обработка поверхности - другой

- Материал : легированная сталь